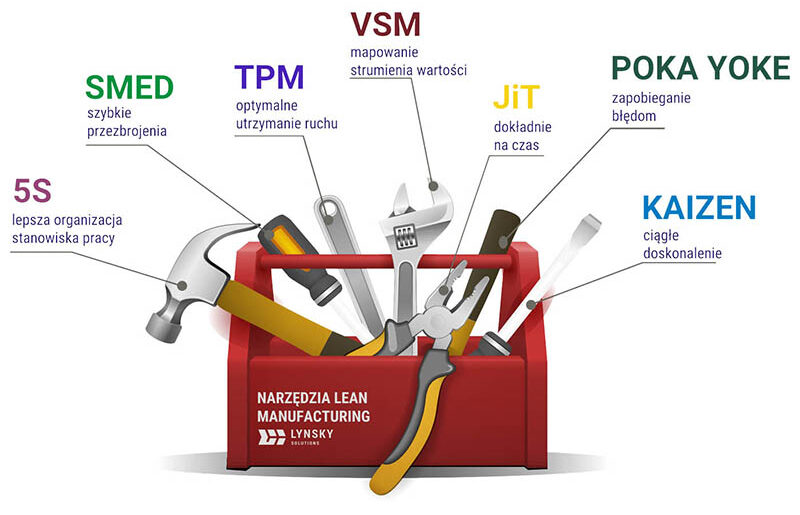

Czym eliminować 7 strat? Narzędzia Lean Manufacturing

Lean Manufacturing jest systemem nastawionym na redukcję marnotrawstwa. Zaimplementowany w firmie, pozwala najpierw usunąć straty z wszystkich procesów, a następnie tak zaplanować te procesy, aby nie generowały strat w przyszłości.

Narzędzia Lean Manufacturing służą do eliminacji marnotrawstwa. Zastosowanie Lean Manufacturing w praktyce pozwala na krótszy czas realizacji produkcji, mniej zgłaszanych reklamacji, niższe koszty i zdecydowanie lepszą jakość w porównaniu z tradycyjną koncepcją.

5S

Pozwala na organizację stanowiska pracy zarówno na hali produkcyjnej jak i w biurze. Wdrożenie 5S przebiega w pięciu etapach: Selekcja- Systematyka- Sprzątanie- Standaryzacja – Samodyscyplina. Podczas selekcji, dokonujemy podziału na przedmioty, które są nam potrzebne na stanowisku pracy i na te, które są zbędne. Systematyka pozwala wyznaczyć miejsca ułożenia i przechowywania wszystkich przedmiotów na stanowisku pracy, zgodnie z zasadami ergonomii i częstości wykorzystywania. Następnym etapem jest sprzątanie pozwalające utrzymać w czystości stanowisko w pracy oraz na wczesne wykrycie usterek – np. pęknięć na maszynach. Celem standaryzacji jest ustandaryzowanie efektów pierwszych trzech kroków za pomocą harmonogramów, map 5S, instrukcji itd. Ostatni etap, jakim jest samodyscyplina, ma zapewnić utrzymanie wdrożonych pierwszych czterech etapów – 4S.

SMED

Celem tego narzędzia jest skrócenie czasu przezbrojenia maszyn. SMED zakłada skrócenie czasu przezbrojenia do jednocyfrowej liczby minut. Istotą narzędzia krótkiego przezbrojenia jest to, aby jak najwięcej czynności wykonać poza samą maszyną, w czasie gdy ona jeszcze pracuje.

TPM

To wszelkie działania, mające zapewnić utrzymanie ruchu i maksymalną dostępność maszyn i urządzeń, eliminując awarie maszyn, defekty powstałe w wyniku niepoprawnego działania tych maszyn oraz wypadki przy pracy. Cele TPM realizowane są w dwóch obszarach: człowieka i maszyny. W pierwszym obszarze – zwiększanie efektywności pracowników. Z perspektywy maszyn – działania pracowników powinny koncentrować się na utrzymaniu maszyn i urządzeń w stanie wysokiej dostępności.

VSM

Jest to narzędzie wizualizacyjne służące mapowaniu strumienia wartości. Na sporządzonej mapie widnieją informacje dotyczące m.in.: etapów danego procesu, jego taktu, buforów czasowych i materiałowych, ilości wykorzystywanych zasobów ludzkich. Dzięki zmapowaniu przepływu, organizacja może zidentyfikować miejsca występowania marnotrawstwa i po wykonanej analizie zaprojektować sposób na ich zredukowanie, ograniczenie lub całkowitą eliminację.

JiT

Polega na dostarczaniu każdemu procesowi produkcyjnemu niezbędnych elementów w wymaganej ilości i czasie. Pozwala na eliminację kosztów związanych z eliminacją niepotrzebnych zapasów. JiT wymaga ścisłej dyscypliny oraz wysokiej sprawności i niezawodności całego systemu logistycznego (zaopatrzenie – produkcja – dystrybucja – serwis).

Poka Yoke

Stosowanie rozwiązań zapobiegających powstawaniu błędów. Metoda opiera się na identyfikacji potencjalnych przyczyn niezgodności, a następnie wyposażaniu procesu w proste Rozwiązania techniczne, które blokują wystąpienie wad, a także na zatrzymaniu procesu, jeśli tylko pojawi się defekt.

Kaizen

Ciągłe doskonalenie – polega na usprawnianiu procesów, poprzez wprowadzanie niewielkich zmian. Ważne jest, aby zmiany te wprowadzać ciągle, systematycznie. Jest odpowiedzią na zautomatyzowane, tradycyjne podejście do produkcji masowej, które eliminuje potrzebę świadomej oceny wykonywanego zadania. Zadaniem Kaizen jest włączenie całej kadry w proces ciągłego doskonalenia. Dzięki temu eliminuje się błędy i niedoskonałości w funkcjonowaniu przedsiębiorstwa.

Lean Manufacturing jest systemem nastawionym na redukcję marnotrawstwa. Zaimplementowany w firmie, pozwala najpierw usunąć straty z wszystkich procesów, a następnie tak zaplanować te procesy, aby nie generowały strat w przyszłości.